- Sadržaj

- Definicija: što se zove minivati?

- Minvata u usporedbi - tehničke značajke?

- Karakteristike šljake, stakla, bazaltne vune, finog bazaltnog vlakna (BTV), bazalt super tankih vlakana (BST)?

- Staklena vuna?

- Proizvodnja

- Vrste proizvoda

- Osnovni parametri

- Cons

- Kamena vuna?

- Shlakovata?

- Dimenzije?

Sadržaj

- Definicija: ono što se naziva miniva

- Minvata u usporedbi - specifikacije

- Karakteristike troske, stakla, bazaltne vune, finog bazaltnog vlakna (BTV), bazalt super tankih vlakana (BST)

- Staklena vuna

- Kamena vuna

- Shlakovata

- Dimenzije

Definicija: što se zove minivati?

Mineralna vuna se najčešće proizvodi u rolama ili kao podmetači

Kada je riječ o mineralnoj vuni (skraćenominvata -i vi ćete to ime čuti češće iz usta sugovornika, tko god on bio), često se zaboravlja reći da je ovaj materijal različit.

I prije nego što se govori otehničkim specifikacijama minive , potrebno je definirati pojmove i razumjeti barem osnovni volumen njegovih oznaka.

U međuvremenu, minvata je pojam velikog značenja. To jest, pod tim imenom, što je uobičajeno u novije vrijeme, leži nekoliko vrsta materijala i proizvoda iz njega.

Danassve vrste mineralne vune postale su vrlo popularan materijal za toplinsku izolaciju zgrada

Ova definicija uključuje sljedeće vrste proizvoda od mineralne vune:

- Staklena vuna(kako proizlazi iz naslova, ovaj materijal je izrađen od staklenih talina);

- Kamenu vununazivaju i bazalt (vrsta minive, tijekom koje se koriste uglavnom rastaljene stijene vulkanskog podrijetla);

- Shlakovata(vrsta minive, koja se uglavnom sastoji od vatrene tekuće troske, u suštini, otpadne metalurške proizvodnje).

Da vas ne bi još više zbunili, ukratko ćemo razmotriti glavne karakteristike svake marke. I prvo ću dati iscrpnu tablicu materijala s pokazateljima njihove toplinske vodljivosti, gustoće i paropropusnosti. Sve će to biti prikladno za kompetentnu izolaciju.

Minvata u usporedbi - tehničke značajke?

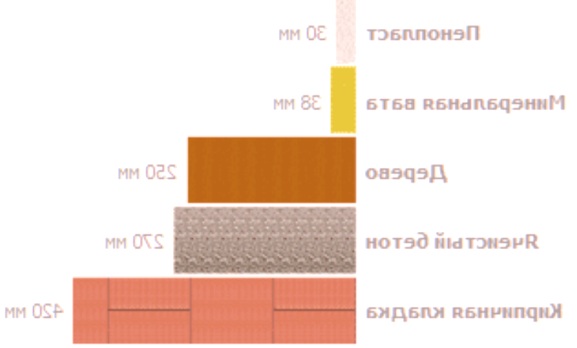

Materijal

Gustoća, kg /m3

Toplinska provodljivost, W /(m * C)

Paropropusnost,

Mg /(m * h * Pa)

Ekvivalent1 (za otpornost na prijenos topline = 4.2 m 2 * S /W) debljina, m

Ekvivalent2 (s otpornošću na parenje = 1.6m2 * h * Pa /mg) debljine, m

Ojačani beton

2500

1.69

0.03

7.10

0.048

beton

2400

1.51

0.03

6.34

0.048

Claydite

1800

0,66

0,09

2,77

0,144

Claydite

500

0,14

0,30

0,59

0,48

Glina cigla

1800

0.56

0.11

2.35

0.176

Opeka, silikat

1800

0,70

0,11

2,94

0,176

Cigla keramička šuplja (bruto) 1400

1600

0.41

0.14

1.72

0.224

OpekaCeramic Hollow (Bruto 1000)

1200

0,35

0,17

1,47

0,272

pjenasti beton

1000

0,29

0,11

1,22

0,176

pjenasti beton

300

0,08

0,26

0,34

0,416

Granit

2800

3.49

0.008

14.6

0.013

Mramor

2800

2.91

0.008

12.2

0.013

Borova, smreka poprečna vlakna

500

0,09

0,06

0,38

0,096

Presjek hrasta. vlakna

700

0,10

0,05

0,42

0,08

Pine, smreke uzdužne

500

0,18

0,32

0,75

0,512

Podužni hrast

700

0.23

0.30

0.96

0.48

Šperploča lijepljena

600

0.12

0.02

0.50

0.032

DSP, OSP

1000

0,15

0,12

0,63

0,192

PACKLE

150

0,05

0,49

0,21

0,784

Gipsana ploča

800

0,15

0,075

0,63

0,12

Kartonske obloge.

1000

0,18

0,06

0,75

0,096

0.784

0.23

Minvata

100

0.056

0.56

0.896

0.20

0.96

33

0.031

0.013

0.13

) 0,021

0.036

0,013

0.13

0.021

Pjenasti polistiren

150

0.05

0.05

0.21

0.08

Pjenasti polistiren

100

0.041

0.05

0.17

0.08

Pjenasti polistiren

40

0.08

Pjenasti PVC

125

0,052

0,23

0,22

0,368

PENOPOLIURETAN

80

0,041

0,05

0,17

0,08

PENOPOLYURETHANE

60

0.035

0.0

0.15

0,08

0.12

0,08

FENOPOLIURETAN

30

0.020

0.05

0.09

0,08

Claydite

800

0,18

0,21

0,75

0,336

Claydite

200

0,10

0,26

0,42

0,416

Sand

1600

0.35

0.17

1.47

0.272

Pjenasto staklo

400

0.11

0.02

0.46

0.032

Matirano staklo

200

0.07

0.03

0.30

0.048

ADC

1800

0.35

0.03

1.47

0.048

Bitumen

1400

0.27

0.008

1.13

0.013

0.00023

1.05

0.00036

0.00054

Ruberoid, pergament

600

0,17

0,001

0,71

0,0016

Polietilen

1500

0,30

0,00002

1,26

0,000032

Asfalt beton

2100

1.05

0.008

4.41

0.0128

Linoleum

1600

0.33

0.002

1.38

0.0032

čelik

7850

58

0

243

0

Aluminium

2600

221

0

928

0

Bakar

8500

407

0

1709

0

Glass

2500

0.76

0

3.19

0

Karakteristike troske, ostakljene, bazaltne vune, tankeBazaltna vlakna (BTV) Bazaltna Supertonska vlakna (BST)?

Ime parametara

Šljaka

Skovata

Kamena vuna

BTV

BST

Granična temperatura primjene, ° C

do 250

-60 do +450

do 300-600

-190 do +700

) od -190 do +1000

Prosječni promjer vlakana, μm

, 4 do 12

, 4 do 12

, 4 do 12

, 5 do 15

, 1 do 3

Sorpcija vlage 24 sata. (ne više od),%

1,9

1,7

0,095

0,035

0,02

Opuncija

da

da

ne

ne

ne

Potreba korištenja veziva

da

da

da

da

ne

Koeficijent toplinske vodljivosti,

W /(m-K)

0.46-0.48

0.038-0.046

0.077-0.12

0.038 -0,046

0,035-0,046

Prisutnost vezanja,%

od 2,5 do 10

od 2,5 do 10

od 2,5 do 10

od 2,5 do 10

-

NG

NG

NG

Klasa zapaljivosti

(NG - nezapaljivo /

P - zapaljivo) 521]

Izolacija štetnih tvari

da

da

da

da, ako postoji povezujući

ne

Toplinski kapacitet, J /kg * K

1000

1050

1050

500-800

800-1000

Tolerancija vibracija

Ne

Ne

Ne

Ne

Da

Kompresibilnost,%

nema podataka

nema podataka

40

40

15

Elastičnost,%

Nema podataka

Nema podataka

75

75

95

Temperatura sinteriranja, ° C

250-300

450-500

600

700-1000

1100-1500

Duljina vlakana,mm

16

15-50

16

20-50

50-70

Koeficijent apsorpcije zvuka

od 0,75 do 0,82

od 0,8 do 92

od 0,75 do 95

od 0,8 do 95

od 0,95 do 99

Kemijska stabilnost (gubitak težine),% vode

7.8

6.2

4.5

1.6

1.6

Kemijska stabilnost (gubitak težine),% u alkalnom mediju

7

6

6,4

2,75

2,75

Staklena vuna?

Prilikom proizvodnje staklenih vlakana koriste se gotovo iste sirovine kao i za proizvodnju običnog stakla ili otpada iz industrije stakla

Skovata je toplinski izolacijski materijal na bazi minerala. Za dobivanje staklenih vlakana koristi se praktički ista sirovina kao u proizvodnji običnog stakla. Ili proizvodi od staklenog otpada. Zbog svog sastava in vitro, visoka kemijska otpornost. A gustoća materijala u zategnutom labavom stanju obično nije veća od 130 kg /kubični metar. m.

Prerađivačka industrija

Sirovine koje se koriste u proizvodnji staklenih vlakana su sljedeće komponente, kao što su pijesak, vapnenac, soda, dolomit i boraks. Treba napomenuti da se u modernoj industriji ne koristi samo cijelo staklo, nego i staklena bitka (75-80%). To je, zapravo, proizvodnja otpada.

Glavni sastojci zaspati u posebnom bunkeru. Započeo je proces masovnog taljenja. Automatski dozatori sve komponente se u peć za taljenje uvode strogo u skladu s formulacijom - potrebno je da se dostigne temperatura od oko 1400 stupnjeva. C, dobivena smjesa imala je određena mehanička svojstva. Iz te mase tada dobivaju najfinije niti.Oni se formiraju tijekom kuhanja s parom rastaljenog stakla, koje se napaja iz centrifuge.

Otpad iz industrije čelika koristi se u proizvodnji troske

Cijeli postupak uključuje istovremenu obradu posebnih polimernih aerosola. Kao glavno sredstvo za povezivanje su vodene otopine fenol-aldehid modificiranog polimera uree. Impregnirana aerosolnom otopinom niti pada na valjke, a spavanje transportera je poravnat u nekoliko tehnika. Stvoren je staklo-polimerni proizvod homogene strukture, sličan izvana na tepihu. Sljedeći korak je polimerizacija - proces je na temperaturi od 250 stupnjeva. C, a ovdje je visoka temperatura vrlo važan uvjet. To je neka vrsta katalizatora za nastanak polimernih veza. U međuvremenu, temperaturna komora postupno isparava zaostalu vlagu, dobivenu zajedno s aerosolom. Polimerizacija čini vlakna dovoljno čvrstima i čvrstima, a na površini dobivaju jantarno-žutu boju.Vuna se ostavlja da se ohladi, nakon čega materijal ulazi u otvor. Ona dolazi iz transportera beskrajne trake posebne rezače i pile na svitcima i majci.

Gotova staklena vlakna su elastična i vrlo dobro stlačena, a nakon raspakiranja vraća svoj izvorni volumen

Grijač u gotovom obliku ima prilično velik volumen, budući da je prodro kroz zrak. Za skladištenje i transport vuna se pritiska kako bi se uštedio prostor - do šest puta kompresije. stakloplastikeza to je prilično elastična, a nakon raspakiranja vraća početne volumene.

Vrste proizvoda

Sklovat se proizvodi u obliku mekih podloška i ploča, krutih i polukrutih ploča na sintetskom vezivu .

Ovi proizvodi mogu izdržati teška opterećenja.

Krute ploče s laminiranim staklom smatraju se učinkovitom zaštitom od vjetra. Na dugoj strani ploče može se spojiti na jezik i češalj, što osigurava pouzdanu montažu u odsutnosti praznina.

Materijali od mekane stakloplastike obično se prešaju u role. Vrlo su elastične. Nakon raspakiranja, oni prisiljavaju vrlo visoku elastičnost kako bi vratili svoj izvorni volumen gotovo odmah.

Također su proizvedeni proizvodi s dodatnim slojem - kasete. Može biti folija (pogodna za isparavanje) ili staklena vlakna - stvara učinkovitu zaštitu od vjetra - takav sloj će ometati migraciju vlakana.

Osnovni parametri

Staklena vuna se po svojim svojstvima razlikuje od ostalih vrsta mineralne vune. Njegova debljina vlakana je 3-15 mikrona, a dužina je najmanje 2-5 puta dulja od duljine kamene vune od bazaltnih vlakana. Zbog toga proizvodi od staklenih vlakana imaju visoku čvrstoću i elastičnost. U staklenoj vuni gotovo da i nema vlaknastih inkluzija. Fiberglass također ima visoku otpornost na vibracije.

Toplinska provodljivost staklene vune = 0,030 ... 0,052 W /m · K.

Otpornost na temperaturu do 450 ° C

Cons

U preventivne svrhe rad sa staklenom vunom treba provoditi u posebnoj odjeći bez otvorenih dijelova tijela, kao iu gustim platnenim rukavicama, respiratorima i zaštitnim naočalama.

Kamena vuna?

Kamena vuna smatra se visokoučinkovitom toplinskom i zvučnom izolacijom, izrađena je uglavnom od talina magmatskih stijena

Detaljnije, glavna obilježja ove vrste promjena, kao što je kamena vuna (uključujući njezina osnovna svojstva, kao što su toplinska vodljivost, gustoća, otpornost na požar), mogu se naći ovdje.Također se smatra korisnim čitati ovaj materijal u video formatu:

Shlakovat?

Za proizvodnju ovog materijala koristi se takozvana troska visoke peći - sirovina je zapravo nusproizvod metalurške proizvodnje. Patentirana vuna od šljake u SSSR-u pedesetih godina prošlog stoljeća bila je široko proizvedena u sovjetskim metalurškim tvornicama - mala ulaganja u njegovu proizvodnju omogućila su ne samo preradu otpada iz same proizvodnje, već i izolacijske materijale i konstrukcije te sama poduzeća.

Šljaka je stvarno ne samo vrlo pristupačna, ali mora se priznati da ima nisku toplinsku provodljivost i da u tom pogledu nije loša za izolaciju. No, jedan ne može, ali reći o činjenici da je učinkovitost izolacije od šljake, nažalost, može se smanjiti na gotovo nula - zbog visoke higroskopnosti.

Također, jasni nedostaci troske uključuju njegovu nisku otpornost na vibracije i visoku preostalu kiselinu. Upijajući se od kiše, u vlaknima nastaju kiseline koje izazivaju koroziju na metalnim površinama. To je, u stvari, bio glavni razlog za premještanje vune šljake s tržišta toplinske izolacije, zamjenjujući ga suvremenim vlaknastim izolacijskim materijalima.

Dimenzije?

Veličina promjene može se reći samo za određene proizvode.

Ispitivanje zapaljivih materijala - kontrola poliuretanske pjene!