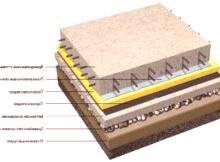

Podovi u rasutom stanju nazivaju se skupinom materijala koji se primjenjuju u rasutom stanju i koriste se za usklađivanje i zaštitu podloge. Za grubo poravnavanje pogodne betonske i cementno-pješčane veze. Njihova debljina može biti najmanje 3-4 cm. Međutim, ta se debljina može postići samo ako se koristi pojačanje i upotreba posebnih aditiva. Bez armature, debljina kravate će biti najmanje 7 cm. Uređaj rasutog poda provodi se u slučaju da je nemoguće napraviti estrih deblji od 3 cm.

- Klasifikacija skupnih podova

- Vrste mineralnih podova

- Vrste polimernih nasipnih podova

- Alati potrebni za rad

- Tehnologija samonivelirajućeg poda - punjenje

Klasifikacija rasutih podova

Kako se pijesak i debljina premaza dijele na:

- Tanki sloj (do 1 mm).

- Punjenje (do 5 mm, do 50% punjenja po masi).

- Potpuna (do 8 mm, do 85% punjenja po težini).

Tankoslojni skupni pod koristi se u prostorima industrijske uporabe s prosječnim opterećenjem. To je ekonomično i praktično rješenje koje vam omogućuje da dekoru date dekorativni izgled. Slaba točka tankoslojnog premaza je niska otpornost na abraziju.

Samonivelirajući podovi u potpunosti pokazuju svojstva pri visokim i srednjim mehaničkim opterećenjima. Izdržljivost, trajnost, ekonomičnost i održavanje savršeno se objašnjavaju velikom popularnošću premaza. Površina poda možebiti sjajni ili matirani.

Kod visokih mehaničkih opterećenja primjenjuju se visokokvalitetni premazi. Po svojim svojstvima, oni su slični polimer betonu, imaju dovoljnu otpornost na abrazivno trošenje, otpornost na udarce i izdržljivost.

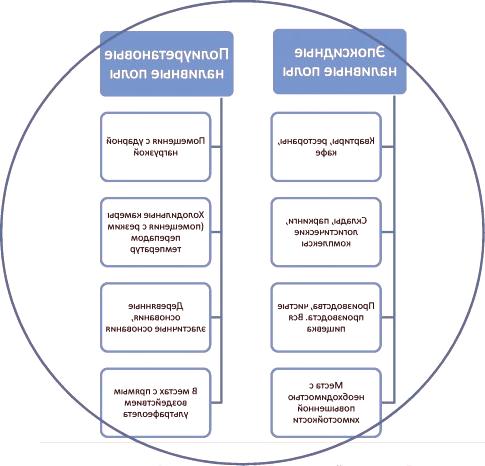

Samonivelirajući podovi podijeljeni su u dvije skupine:

- Mineralni spojevi;

- Premazi od polimera.

Sastav mineralnog podnog tipa je mješavina modifikatora, cementa, mineralnih punila koji utječu na fluidnost i plastičnost sastava i brzinu njegovog hvatanja. Smjese se dijele na samonivelirajuće i samorazvojne. Glavna svrha - poravnanje baze za naknadno polaganje laminata, linoleuma, pločica, itd.

Vrste mineralnih podova

- Osnovno. Smjesa se koristi za prethodno poravnavanje vijka, koji ima nagib do 80 mm, nepravilnosti i fluktuacije. Debljina podnice osnovnog tipa - 10-80 mm Moguće je hodati 12 sati nakon lijevanja;

- Prosječno. Koristi se za izravnavanje betonskih i cementno-pješčanih spojnih elemenata, s odstupanjem ne većim od 30 mm. Debljina sloja premaza može varirati unutar 7-30 mm, a moguće je hodati po površini nakon 4 sata.

- Završi. Koristi se za poravnanje temelja prije polaganja parketa, laminata, linoleuma, itd. Debljina sloja završnog sloja 3-10 mm Dopušteno odstupanje od baze - 10 mm. Možete se kretati oko 4 sata.

Mineralni pod nijepojačava, ali još uvijek treba završiti.

Vrste polimerskih podnih obloga

Ako podna obloga u zgradi mora imati visoku otpornost na mehaničke i kemijske utjecaje, preporučljivo je preferirati polimerne smjese. U sastavu se dijele na:

- Epoxy. Koristi se u prostorima gdje je potrebno stvoriti premaze koji se odlikuju visokom mehaničkom i kemijskom otpornošću, dovoljnom razinom otpornosti na djelovanje vlage, gdje postoje visoki sanitarni i higijenski zahtjevi.

- Epoksi uretani. Najbolji izbor za sobe s visokom propusnošću. Dobra otpornost na abraziju i kemijske smetnje, kao i elastičnost, približavaju ih poliuretanskom premazu.

- Poliuretan. Na izdržljivost i otpornost na habanje superiorniji su od tradicionalnih premaza, kao što su linoleum, crijep, mozaik, itd. Poliuretanski rasuti podovi su glatki, bešavni, antistatični, poznati po svojim estetskim i dekorativnim svojstvima. Širok raspon poliuretanskih kompozicija omogućuje pokrivanje premaza bilo kojom potrebnom izvedbom.

- Metil metakrilat. Imaju visoku otpornost na kemijska i mehanička razaranja. Mogu se izlijevati na temperaturama do + 8 ° C. Premaz možete koristiti nakon 1-2 sata nakon nanošenja. U procesu punjenja poda dolazi do oštrog mirisa koji nestaje nakon potpune polimerizacije, stoga se mora osigurati dovoljna ventilacija u prostoriji u kojoj se obavlja rad.

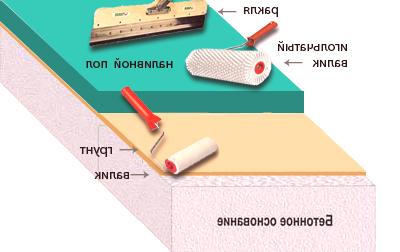

Alati potrebni za rad

- Spremnici za miješanje komponenti mješavine od 30 litara

- Vrtilica s malim brojem okretaja s mlaznicom miksera

- Špatule za distribuciju skladišta

- Reket s razmakom za ravnomjernu raspodjelu materijala

- Aeracija valjaka iglama

- Pukotine (posebni potplati za premještanje svježe obloženog premaza)

- Otapalo za čišćenje instrumenta.

Samonivelirajuća tehnologija poda - punjenje

- Priprema baze

Prva i najvažnija faza uređenja premaza je priprema podloge. Ako je podloga drvena, treba je očistiti od masti i ulja i temeljito osušiti. Zatim treba ogrebati ili brusiti, obraditi temeljnom kompozicijom.

Ako se kao podloga koristi betonska ili cementno-pjeskovita veza, potrebno je ispuniti šavove i pukotine brtvilom kako bi se dokazala. Pukotine se mogu zalijepiti staklenim tkaninama, ulijevati u kvarcni pijesak.

Ako postoji uređaj za punjenje poda na staroj betonskoj podlozi, uklonite gornji sloj, temeljito brusite površinu, zatvorite pukotine, i s vremena na vrijeme izlijte, izvršite pjeskarenje betona i prostuntu.

- Priprema radne smjese

Pri pripremi smjese moraju se jasno pridržavati uvjeta koje je naveo proizvođač: temperatura i vlažnost moraju se održavati u prostoriji, prozori i vrata moraju biti zatvoreni, izbjegavajući propuh. Vlažnost baze ne smije prelaziti 4%. Da ga odredimokoristi se higrometar.

- Punjenje glavnog i završnog sloja

Osnovni sloj treba nanijeti nakon dva dana nakon prajmeriranja površine. Punjenje smjese provodi se od najviše točke na površini. Kretanje po sobi najbolje je u malinama. Sastav se izvodi pomoću nazubljene špatule.

Prije nego što nastavite s radom, pažljivo proučite upute za kuhanje i crtanje sastava.

Kroz površinu treba proći pročišćivač. To će ispuniti praznine što je više moguće i stvoriti glatku površinu bez mjehurića zraka. 3-4 dana kasnije, slično kao baza, stavljamo završni sloj punjenja. Ako je potrebno, kreira se dekor završnog sloja, nakon čega se površina poda prekriva lakom.

- Rezanje šavova

Polimerni premaz nanesen na betonsku podlogu je podložan linearnim deformacijama. Moguće je ukloniti rizik od pukotina ako izrežete šavove u premazu. Gotove fuge treba obraditi temeljnim premazom i napuniti posebnim brtvilom ili brtvenom vrpcom.

Uređaj za sipke podove podrazumijeva operaciju stvaranja skupljenog zavarivanja između zida i skladišta. Time će se smanjiti rizik od deformacije osnovnog vijka u slučaju pomaka nosivih konstrukcija zgrade, povećanja temperature.

Po rubnom dijelu sobe, duž zidova i dovrataka, potrebno je stvoriti stezanje. Postupak je lijepljenje pjenaste trake. Nakon toga, postoji višak trakepresjeći nožem.